防火防爆技術(shù)是工業(yè)安全技術(shù)的重要內(nèi)容之一��,為了保證安全生產(chǎn)���,首先必須做好預防工作����,消除可能引起燃燒爆炸的危險因素���,這是最根本的解決方法�����。從理論上講��,使可燃物質(zhì)不處于危險狀態(tài)����,或者消除一切著火源,這兩個措施�,只要控制其一,就可以防止火災爆炸事故的發(fā)生�����,但在實踐中�����,由于生產(chǎn)條件的限制或某些不可控因素的影響����,僅采取一種措施是不夠的。往往需要采取兩方面的措施�����,以提高生產(chǎn)過程的安全程度��。另外還應考慮其他輔助措施�,以便在萬一發(fā)生火災爆炸事故時�,減少危害程度,將損失減少到最低限度��,這些都是在防火防爆工作中必須全面考慮的問題。

各種工業(yè)生產(chǎn)�,根據(jù)其特點都存在這樣或那樣的火災和爆炸事故的危險性,為了使這種可能性不致轉(zhuǎn)化成現(xiàn)實���,把事故消滅在產(chǎn)生之前��,除在思想上根除事故難免論的消極情緒外����,從技術(shù)上來說應該把握住每一個環(huán)節(jié)��,從設計工作開始����,就采取各種措施,消除可能造成火災爆炸事故的根源��。下面歸納一些常用的一般措施�����。

(1)控制可燃物和助燃物

①工藝過程中控制用量�����。在工藝過程中不用或少用易燃易爆物,這是一個“釜底抽薪”的辦法����。當然這只有在工藝上可行的條件下進行,如通過工藝或生產(chǎn)設備的改革���,使用不燃溶劑或火災爆炸危險性較小的難燃溶劑代替易燃溶劑���。一般說沸點較高的物質(zhì)(液體),不易形成爆炸濃度�,如沸點在110℃以上的液體,在常溫(18~20℃)下���,通常不會形成爆炸濃度��。

②加強密閉�����。為了防止易燃氣體、蒸氣和可燃性粉塵與空氣形成爆炸性混合物���,應設法使生產(chǎn)設備和容器盡可能密閉���,對于具有壓力的設備�����,更應注意它的密閉性�����。以防止氣體或粉塵逸出與空氣形成爆炸濃度��;對真空設備���,應防止空氣流入設備內(nèi)部達到爆炸極限。因此開口的容器����、破損的鐵桶、容積較大沒有保護的玻璃瓶不允許儲存易燃液體�����;不耐壓的容器不能儲存壓縮氣體和加壓液體����。

對危險設備及系統(tǒng)應盡量采用法蘭連接�����,但要保證安裝檢修方便��;輸送危險氣體�、液體的管道應采用無縫鋼管�,盛裝腐蝕性液體介質(zhì)的容器,底部盡可能不裝開關(guān)和閥門��,腐蝕性液體應從頂部抽吸排出���;如設備本身不能密封�,可采用液封�、負壓操作,以防系統(tǒng)中有毒或可燃性氣體溢入廠房��。

所有壓縮機���、液泵�����、導管����、閥門�����、法蘭接頭等容易漏油�����、漏氣部位應經(jīng)常檢查����,填料如有損壞應立即調(diào)換,以防滲漏�����,設備在運轉(zhuǎn)中也應經(jīng)常檢查氣密情況����,操作壓力必須嚴格控制,不允許超壓運行��。

③搞好通風除塵。要使設備完全密封是有困難的���,盡管已經(jīng)考慮得很周到��,但總會有部分蒸氣�、氣體或粉塵泄漏到設備外����。因此,必須采取另外的安全措施����,使可燃物的含量達到最低,也就是說要保證易燃�����、易爆��,有毒物質(zhì)在廠房(含庫房)里不超過最高容許濃度��,這就要設置良好的通風除塵裝置�����。

通風按動力分為機械通風和自然通風。自然通風是依靠室外風力造成的風壓和室內(nèi)外溫度差所造成的熱壓使空氣流動�。機械通風是依靠風機造成的壓力使空氣流動。

通風按作用范圍可分為局部通風和全面通風��。局部通風是利用局部氣流���,使局部工作地點不受有害物的污染;全面通風是向廠房供給新鮮空氣�,同時從室內(nèi)排除污染空氣,使空氣中有害物質(zhì)的含量不超過最高容許濃度�。

事故通風,當生產(chǎn)設備發(fā)生偶然事故時����,會突然散發(fā)大量有害氣體或有爆炸危險氣體的車間,應設置事故排風�,以備急需時使用。

對通風排氣的要求��,應依據(jù)下面兩點考慮��,即當僅是易燃易爆物質(zhì)�,其在車間內(nèi)的容許濃度可以按爆炸極限考慮,一般應低于爆炸下限的1/4�����;對于既易燃易爆,又具有毒性的物質(zhì)�,應考慮到在有人操作的場所,其容許濃度只能從毒性的最高容許濃度來決定����,因為一般情況下毒物的最高容許濃度比爆炸下限還要低得多。

對存在粉塵爆炸的場所��,其通風除塵設計應符合《采暖通風和空氣調(diào)節(jié)設計規(guī)范》(GBJ 19-87)�、《粉塵防爆安全規(guī)程》(GB 15577 1995)等的有關(guān)規(guī)定。

④惰性化��。在可燃氣體���、蒸氣或粉塵與空氣的混合物中充人惰性氣體���,降低氧氣、可燃物的體積分數(shù)�����,從而消除爆炸危險和阻止火焰的傳播�,這就是惰性化����。

對大多數(shù)可燃氣體而言�,最低氧氣濃度約為10%(體積分數(shù)),對大多數(shù)粉塵而言�����,最低氧氣濃度約8%(體積分數(shù))�。

⑤監(jiān)測空氣中易燃易爆物質(zhì)的含量�����。測定廠房空氣中生產(chǎn)設備系統(tǒng)內(nèi)易燃氣體����、蒸氣和粉塵濃度,是保證安全生產(chǎn)的重要手段之一���。特別是在廠房或設備內(nèi)部要動火檢修時�,要測定易燃氣體�、蒸氣和粉塵是否超過衛(wèi)生標準或爆炸極限。當有人進入設備時��,還應監(jiān)測含氧量,不論過高或過低均不相宜���。

在可燃有毒特質(zhì)(氣體����、蒸氣�、粉塵)可能泄漏的區(qū)域設報警儀,這是監(jiān)測空氣中易燃易爆物質(zhì)含量的重要措施��。

⑥工藝參數(shù)的安全控制���。在化工生產(chǎn)過程中��,工藝參數(shù)主要是指溫度��、壓力����、流量�����、原料配比等��。按工藝要求嚴格控制工藝參數(shù)在安全限度以內(nèi),是實現(xiàn)化工安全生產(chǎn)的基本條件���,而對工藝參數(shù)的自動調(diào)節(jié)和控制則是保證生產(chǎn)安全的重要措施�����。

(2)著火源及其控制 引起火災爆炸事故的能源主要有以下幾個方面�����,即明火����、高溫表面��、摩擦和碰撞�、絕熱壓縮�、自動發(fā)熱、電氣火花���、靜電火花�、雷擊和光��、熱、射線等�。對于這些著火源,在有火災爆炸危險的生產(chǎn)場所都應引起充分的注意和采取嚴格的預防措施�����。

①明火及高溫表面�。明火是指敞開的火焰、火星等��。敞開的火焰具有很高的溫度和很大的熱量�����,是引起火災的主要的火源�����。常見的明火包括生產(chǎn)用火��,生活用火���。

生產(chǎn)用火�,如電焊和氣焊���,噴燈�����、加熱爐���、翻砂化鐵爐����、垃圾焚燒爐�����,非防爆型的電氣設備�、開關(guān)等。

生活用火�����,如煙頭����、火柴�����、打火機、煤氣灶����、煤油爐等。

為防止明火引起的火災����、爆炸事故,在進行電焊和氣焊操作時��,應嚴格遵守動火安全規(guī)程���。在易燃易爆場所�,不得使用蠟燭���、火柴或普通燈具照明�,應采用封閉式或防爆型電氣照明��。禁止吸煙和攜入火柴��、打火機等,只允許在指定地點吸煙����。

噴燈是一種輕便的加熱工具,維修時經(jīng)常使用����,在有火災爆炸危險場使用應按動火制度進行。

煙囪飛火��、汽車��、拖拉機�、柴油機等的排氣管噴火等都可能引起可燃、易燃氣體或蒸氣的爆炸事故��,故此類運輸工具不得進入危險場所�����,煙囪應有足夠高度��,必要時裝火星熄火器�,在一定范圍內(nèi)不得堆放易燃易爆物品�。

高溫表面,固體表面溫度超過可燃物的燃點時,可燃物接觸到該表面有可能一觸即燃��,另一種情況是可燃物接觸高溫表面長時間烘烤升溫而著火�。常見的高溫表面:通電的白熾燈泡、電爐及其通電的鎳鉻絲表面���,干燥器的高溫部分�����,由機械摩擦導致發(fā)熱的傳動部分�,高溫管道表面�,煙囪、煙道的高溫部分等���。此外�����,熔爐的爐渣及熔融金屬也屬此例��。

②摩擦與撞擊�����。摩擦與撞擊往往成為引起火災爆炸事故的原因���。如機器上軸承等摩擦發(fā)熱起火��;金屬零件�、鐵釘?shù)嚷淙敕鬯闄C�����、反應器��、提升機等設備內(nèi)�����,由于鐵器和機件的撞擊起火���;磨床砂輪等摩擦及鐵器工具相撞擊或與混凝土地面撞擊發(fā)生火花���;導管或容器破裂,內(nèi)部溶液和氣體噴出時摩擦起火等�����。

因此,在有火災爆炸危險的場所���,應采取防止火花生成的措施。

a.機器上的軸承等轉(zhuǎn)動部件�����,應保證有良好的潤滑和及時加油����,并經(jīng)常清除附著的可燃污垢,機件摩擦部分��,如攪拌機和通風機上的軸承�����,最好采用有色金屬或用塑料制造的軸瓦��。

b.錘子�����、扳手等工具應用鈹青銅或鍍銅的鋼制作�����。

c.為防止金屬零件等落入設備或粉碎機里,在設備進料前應裝磁力離析器�����,不宜使用磁力離析器的����,如特危險的硫、碳化鈣等的破碎��,應采用惰氣保護�。

d.輸送氣體或液體的管道,應定期進行耐壓試驗���,防止破裂或接口松脫噴射起火��。

e.凡是撞擊或摩擦的兩部分都應采用不同的金屬制成(如銅與鋼)��。

f.搬運金屬容器�,嚴禁在地上拋擲或拖拉�����,在容器可能碰撞部位覆蓋不發(fā)生火花的材料。

g.防爆生產(chǎn)廠房�,應禁止穿帶鐵釘?shù)男孛鎽捎貌划a(chǎn)生火花材料的地坪�。

h.吊裝盛有可燃氣體和液體的金屬容器用吊車,應經(jīng)常重點檢查�����,以防吊繩斷裂�����,吊鉤松滑造成墜落沖擊發(fā)火��。

③絕熱壓縮�。氣體在很高壓力下突然壓縮時��,釋放出來的熱量來不及導出����,溫度驟然增高,能使可燃物質(zhì)受熱自燃�,

④防止電氣火花。電氣設備或線路出現(xiàn)危險溫度����、電火花和電弧是引起可燃氣體�、蒸氣和粉塵著火����、爆炸的一個主要點火源。

電氣設備發(fā)生危險溫度的原因是由于在運行過程中設備和線路的短路����,接觸電阻過大,超負荷和通風散熱不良造成發(fā)熱量增加���,溫度急劇上升���,出現(xiàn)大大超過允許溫度范圍的危險溫度,不僅能使絕緣材料��,可燃物質(zhì)和積落的可燃粉塵燃燒�����,而且能使金屬熔化�,釀成電氣火災。

電氣火花有兩種:一是電氣設備正常工作時產(chǎn)生的火花;二是電氣設備和線路發(fā)生故障或誤操作出現(xiàn)的火花����。電火花一般具有較高溫度,特別是電弧溫度可達5000~6000℃�,不僅能引起可燃物質(zhì)燃燒,還能使金屬熔化飛濺���,構(gòu)成新的火源�����。

根據(jù)爆炸危險場所電氣設備安全技術(shù)規(guī)程的有關(guān)規(guī)定,爆炸物質(zhì)按它們的物態(tài)共分為三大類����。Ⅰ類:礦井甲烷;Ⅱ類:工廠爆炸性氣體����、蒸氣、薄霧���;Ⅲ類:爆炸性粉塵���、易燃纖維�。

爆炸性氣體按其最大試驗安全間隙和最小點燃電流比進行分組��,礦井甲烷工級�;工廠爆炸性氣體分成三組,即ⅡA��、ⅡB�、ⅡC。

爆炸粉塵(包括易燃纖維)按其物理性質(zhì)分為ⅢA�、ⅢB兩級。

為了防止電火花引起的火災���,應在具有燃燒�����、爆炸危險的場所���,根據(jù)其危險等級選擇合適的防爆電氣設備或封閉式電氣設備。

要選用檢驗合格的產(chǎn)品��,制定嚴格的操作規(guī)程及檢查制度��,建立經(jīng)常性的維修制度,保證電氣設備的正常運行����。

引入易燃易爆場所的電線應絕緣良好,并敷設在鐵管內(nèi)���,防止因短路產(chǎn)生的電火花���。

⑤消除靜電。靜電在工業(yè)生產(chǎn)上的應用日趨廣泛����,但靜電也能帶來危險,如靜電火花放電����,往往釀成火災爆炸及事故�,因此消除靜電也就成為安全技術(shù)中的一個重要問題。

物料之間摩擦會產(chǎn)生靜電����,聚積起來可達到很高的電壓。靜電放電時產(chǎn)生的火花能點燃可燃氣體�、可燃蒸氣和粉塵與空氣的混合物。

防止靜電危害的基本途徑有:在工藝方面控制靜電的發(fā)生量;或采用泄漏導走的方法���,消除靜電荷積聚�;或另外利用設備生產(chǎn)出異性電荷�����,來中和生產(chǎn)過程中產(chǎn)生的靜電電荷����,使其呈中性。

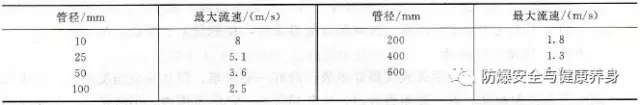

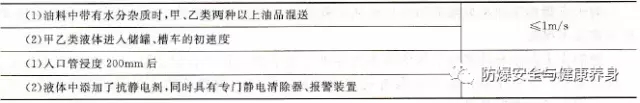

a.限制輸送速度���,降低物料移動中的摩擦速度或液體物料在管道中的流速等工作參數(shù)���,可限制靜電產(chǎn)生,對液體物料來說�����,控制流速是減少靜電電荷產(chǎn)生的有效辦法��。為了不影響生產(chǎn)���,將最大允許流速定為安全流速�,使物料在輸送中不超過安全流速的規(guī)定。不同管徑的允許最大流速見表4-6���。表4-6的規(guī)定是指單一品種純凈產(chǎn)品正常時在管道內(nèi)的流動速度�。當處于特殊情況時��,應按表4-7中的規(guī)定���。

表4-6 不同管徑的允許最大流速

表4-7 特殊情況下的允許最大流速

b.采用泄漏導走的措施

(a)空氣增濕�。在工藝條件允許情況下�����,增加空氣中相對濕度可以降低靜電非導體的絕緣性��。一般相對濕度在80%時幾乎不帶靜電��。增濕方法以可采用通風系統(tǒng)調(diào)濕�,地面灑水及噴放水蒸氣等���。

(b)加抗靜電劑�����。在橡膠或塑料生產(chǎn)中可加入石墨�����、炭黑�����、金屬粉末等材料制成防靜電橡膠或塑料�����。在皮帶上涂一層工業(yè)甘油(50%)�����,由于吸潮�、使皮帶表面形成一層水膜,也可以達到防靜電的目的���。

(c)靜電接地�。靜電接地是將帶電物體的電荷通過接地導線迅速引入大地�,避免出現(xiàn)高電位��,這是消除對地電位的一個基本措施�����。但它只能消除帶電導體表面的自由電荷��,對非導體的靜電荷是無法導走的�。

(d)靜置存放�。裝料時液面電壓峰值常出現(xiàn)在停泵后5~10s時間內(nèi),然后逐步衰減��,因此停泵后不許馬上檢尺��、取樣���。一般對容積小的槽車在裝完后等2min可取樣�,對大容積儲罐各國都有不同規(guī)定�。英國、美國提出停油后半小時才能工作���。我國石化系統(tǒng)規(guī)定的靜止時間���,可參照中國石化總公司制訂的《易燃可燃液體防靜電安全規(guī)程》實施。

c.采用中和電荷的方法���。這方面的方法主要是裝靜電消除器�。靜電消除器實際上也就是一種離子發(fā)生器����。它是以產(chǎn)生離子來消除靜電危害的一種設備。

d.人體防靜電�。人體防靜電包括接地、穿防靜電鞋��、防靜電工作服以及加強靜電安全操作等���。

(a)人體接地�。防靜電的場所入口處���、外側(cè)��,應有裸露的金屬接地物����,如采用接地的金屬門�,扶手�����,支架等�。在人體必須接地的場所�,應裝設金屬接地棒,當手接觸時即可導出人體靜電���。

(b)在有靜電危害的場所應注意著裝�,工作人員應穿戴防靜電工作服��、鞋和手套��,不得穿用化纖衣物����。

(c)采用導電工作地面。產(chǎn)生靜電場所的工作地面應是靜電的導體��,其泄漏電阻既要小到防止人體積聚靜電�����,又要考慮不會由于誤觸動力電導致人體傷害。國內(nèi)一般要求為3×104Ω≤R≤106Ω��。

(d)安全操作�。在工作中盡量不做與人體靜電放電有影響的動作����,如接近或接觸帶電體以及與地相絕緣的工作環(huán)境,在工作場所不穿脫衣服鞋帽���、不梳頭等���;合理使用規(guī)定的勞保用品和工具;不得攜帶與工作無關(guān)的金屬物品����,也不許穿帶釘子鞋等進入現(xiàn)場。

⑥防止雷電火花�。雷電產(chǎn)生的火花溫度之高,可熔化金屬�����,是引起燃燒爆炸事故的禍根之一����。防雷電火花的最主要措施是按規(guī)范安裝避雷針�����,在數(shù)量上��、質(zhì)量上都應符合要求���。